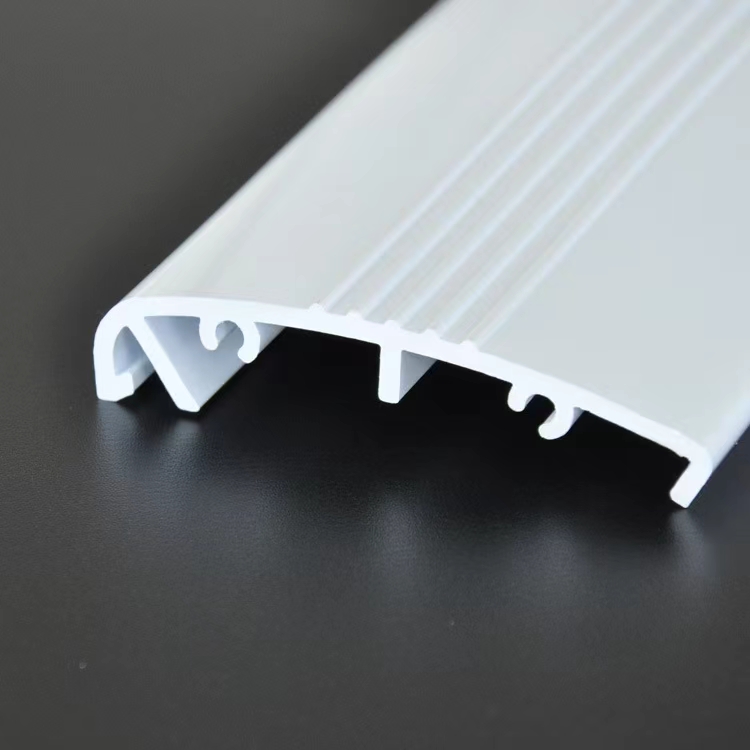

怎樣減少擠出型材的表面劃痕

減少擠出型材表面劃痕之策略 一、原材料之處理: 1. 確保原材料純凈無(wú)瑕,實(shí)施干燥處理,以排除水分及揮發(fā)性物質(zhì),防其于擠出過(guò)程中形成氣泡或致表面瑕疵。 2. 嚴(yán)查原料中是否存在銳利顆?div id="d48novz" class="flower left">

二、設(shè)備之維護(hù)與調(diào)校:

1. 定期檢查并維護(hù)擠出機(jī),確保各部件(諸如料筒、螺桿 2. 調(diào)整模具與口模之配合間隙,使之適宜 3. 確保冷卻系統(tǒng)(如水槽、冷卻水等)潔凈無(wú)雜質(zhì) 三 1. 精確控制擠出速度 2. 優(yōu)化擠出溫度 3. 調(diào)整牽引速度,使之與擠出速度相協(xié)調(diào) 四、模具與口模之設(shè)計(jì): 1. 選用材質(zhì)優(yōu)良之模具與口模 2. 設(shè)計(jì)合理的模具流道,以降低物料在模具內(nèi)部之摩擦與剪切作用 五 1. 操作過(guò)程中,避免對(duì)型材表面進(jìn)行直接之機(jī)械觸碰或撞擊 2. 在型材自模具擠出后 3. 操作人員應(yīng)著整潔之工作服與手套 六、環(huán)境之控制: 1. 維持生產(chǎn)車(chē)間之清潔度 2. 引入空氣凈化系統(tǒng),如安裝空氣過(guò)濾器等,以降低車(chē)間內(nèi)懸浮顆粒物之濃度。 七、后續(xù)處理之措施: 若型材表面出現(xiàn)輕微劃痕 綜上所述